铁尾矿中铁的再选回收技术工艺

随着国民经济的不断发展,对钢铁的需求不断增加,铁矿选矿作业量也不断攀升,与之而来的则是选铁尾矿库存量也不断增加,矿山尾矿库的潜在安全隐患也成为广大矿山经营者的头疼的问题。据昆明滇重矿机技术工程师统计,由于部分中小选厂在资金规模、技术水平、设备工艺方面的局限性,大多采用粗放式生产,选富弃贫,所以我国铁尾矿中铁的平均品位在10%左右,部分铁尾矿中铁品位更高,折合下来我国现有铁尾矿中蕴含有8-9亿吨的铁精矿。目前澳大利亚等主要铁矿石资源出口国于我国的关系日趋复杂,想方设法降低我们对外依存度是当务之急,在这种情况下,通过各种可行方案进行铁尾矿再选回收铁精矿显得势在必行。目前昆明滇重矿机在实际应用中推行的铁尾矿再选工艺主要包括磁选法、重选法、浮选法以及联合选矿工艺流程。

一、磁选法的铁尾矿再选工艺

对于伴生脉石无磁性(比如方解石、石英等)而铁尾矿中的铁以磁铁矿以及弱磁性的赤铁矿、褐铁矿铁赋存的,可以针对两者的磁性差异来进行分选。

由于铁尾矿中的赤铁矿和褐铁矿磁性较弱,且粒度一般较细,适宜于用强磁选进行富集捕收,这种工艺方案流程相对较为简单易行:采用高梯度磁选机进行2-3段磁选预富集,而后通过摇床重选即可获得品位不错的铁精矿。

在部分铁尾矿回收案例中,有出现直接强磁选效果不甚理想的情况,主要是铁矿的单体解离度不够,这时可通过增加研磨细碎工艺提升磁选效果。

总而言之,磁选发的铁尾矿再选回收工艺较为简便易行,同时没有污染无环保压力,是应用较多的一种方案。

二、重选法的铁尾矿再选工艺

在采用重选法对铁尾矿进行再选回收作业时,通常使用螺旋溜槽进行预先抛尾,而后进行研磨以提升单体解离度进而提高后续摇床等的选矿效率和效果。对于强磁选精矿可采用摇床获得高品位铁精矿,鉴于摇床的矿物通过量和速率较低,如果矿物粒度过细则回收率会收到相应影响,所以需要注意的是需要控制矿物粒度,以得到较好的重选效果。那么对于较细粒铁尾矿可以采用强磁选+离心机的联合作业流程,可获得较好的回收指标,但精矿的富集比不会太大,一般适用于35-45品级的铁次精矿提质用。

在实际的重选法分选铁尾矿的操作中,云南滇重矿机技术工程师根据实际情况,往往在重选作业前提前进行分级,从而提升整体的生产能力和效果。

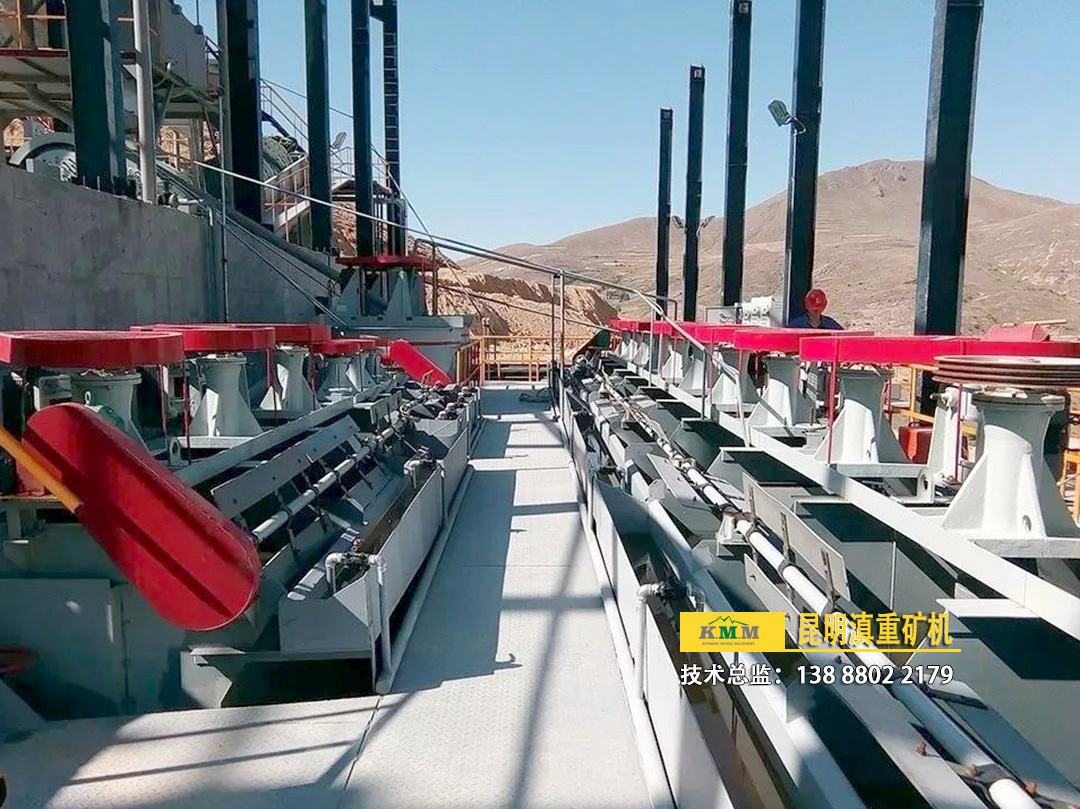

三、浮选法的铁尾矿回收工艺

因为铁尾矿在抛出之前都已经经过了磁选作业,所以在铁尾矿的再次回收中采用磁选已经较难获得良好的回收率,主要原因当然是因为尾矿中的细粒、微细粒磁性矿物已经较难被磁体捕收。这种情况下就可以考虑使用浮选法的铁尾矿回收工艺。

与重选和磁选法的铁尾矿回收不同,浮选法是根据矿石的化学特性差异,通过药剂和机械调节,进行有用矿物的分离。所以这种方法对细粒和极细粒物料有着极好的实际效果,在近些年来已经在实际应用中逐渐推广开来。

铁尾矿常用的浮选方法有阴离子正浮选、阴离子反浮选、阳离子反浮选。阴离子捕收剂的主要成分是脂肪酸,常用的阴离子捕收剂有RA系列捕收剂、CY系列等;阳离子捕收剂主要为十二胺等伯胺类捕收剂和GE系列阳离子捕收剂。

阴离子捕收剂的正浮选法适用于氧化铁矿物组成简单的矿石,而铁尾矿中矿物组成复杂且含泥量大采用此方法浮选指标差。阴离子捕收剂反浮选铁矿物,用活化剂(钙离子)等活化后脂肪酸类捕收剂浮选石英类脉石矿物,同时铁尾矿中的含铁矿物一并进入泡沫中使回收率下降。而采用阳离子反浮选铁时含铁硅酸盐与石英一并进入尾矿,从而使精矿品位较高,阳离子反浮选适用于成分较复杂的含铁矿石的浮选,但对入选矿石品位要求较高,故铁尾矿在进入浮选前要加一段富集流程,才能达到较好的浮选指标。

四、联合作业的铁尾矿再选工艺

以上所述的三种单一方法的铁尾矿回收工艺,都有着相对的局限性。

比如磁选法的铁尾矿回收工艺,对于经过细磨的微细粒铁浮出率较低,相应的细微粒矿粉流失较多;

浮选法的工艺方案也有其短板:政府选对部分铁尾矿适应性差,反浮选呢,则对入选铁尾矿品位有较高要求,且药剂成本较高。

所以如果要综合考虑回收率和品位,较为合适的解决方案就是采用联合工艺流程进行铁尾矿再选回收。通常将以上三种工艺重选-磁选-浮选联合,各司其职、发挥特长。重选作为预富集提升后续磁选作业的矿石品位,同时还可以起到脱泥效果,提高磁选回收率。浮选则作为补充手段,捕收磁选阶段未能回收的连生体,提高整个作业的回收率。

五、综述

常见的铁尾矿回收再选方法包括:磁选法、重选法、浮选以及重-磁-浮联合流程。其中,磁选法和重选法因为工艺简单易行,乃是目前最为常见的铁尾矿再选方法;

浮选法较适宜于回收微细粒铁尾矿,但药剂制度复杂,成本高;

重-磁-浮的联合工艺流程适应性强,铁精矿的品位和回收率都较高,但相应的工艺流程也最为复杂,设备投资额相对较大。

滇重矿机在为用户设计铁尾矿回收技术方案时,会根据尾矿性质、项目具体情况和条件、要求等进行综合考量,最终针对性地给出适宜的解决方案。