跳汰机自动控制系统在选矿作业中的应用现状(一)

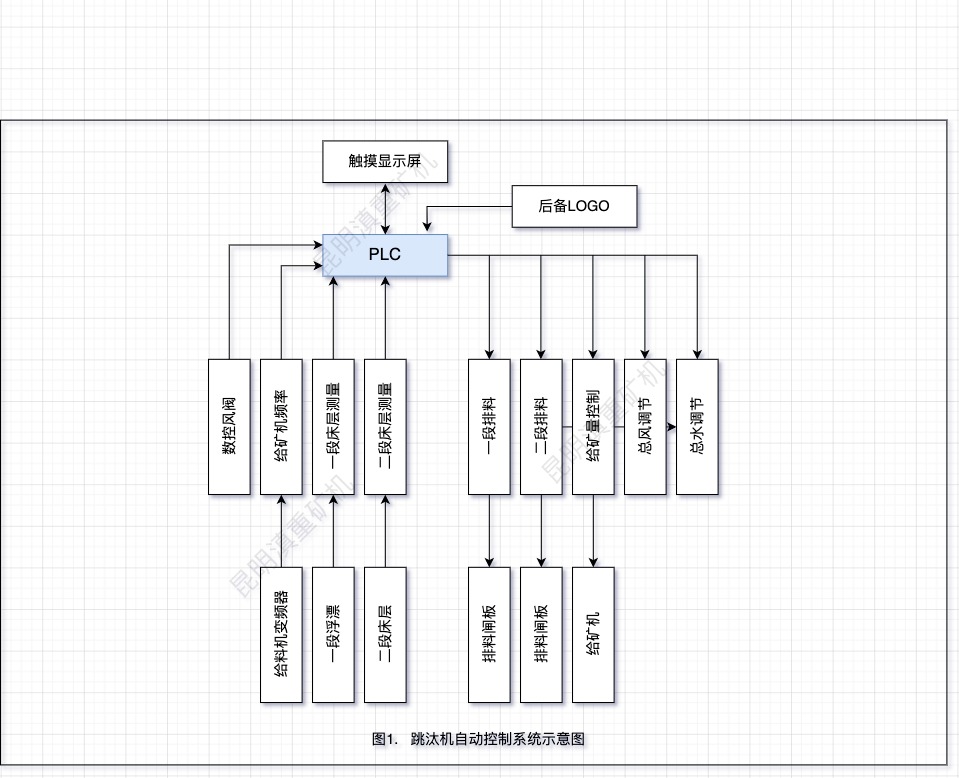

目前随着国内外在人工智能技术方面的不断拓展,相关的工业自动化、机器人等也逐渐普及到实际生产中。具体选矿行业,各种以PLC为核心的自动化控制、监测联动系统也正如火如荼地进行中,以昆明滇重矿机的核心产品跳汰机为例,目前配套的自动控制系统是以可编程序控制器为控制核心,由彩色触摸操作显示屏为人机界面而组成的智能型自动化控制系统,模块涵盖了自动排料控制、数控风阀、给料控制等几大部分,具体跳汰机自动控制系统在选矿作业中的应用现状是怎样的,设计图可见下方图1所示。

一、跳汰机的自动排料控制模块

众所周知,跳汰机的排料要实现精矿、尾矿的分别排出,所以配套的自动排料模块也分为2大部分,分别为重物层厚度传感器、自动排料装置。

1、跳汰机重物层厚度传感器

顾名思义,重物层厚度传感器就是用来专门检测跳汰床层中高密度物料层厚度的,一般来说在选矿作业中密度大的是需要富集的有用矿物,所以特别设置了这传感器来予以监测。对这个传感器,昆明滇重矿机做了十多项对比测试,对其提出了极大技术要求:

一是要求测量的准确性

应准确地反映床层总厚度中轻、重两产物分界处的准确位置,而不能是床层中平均密度的位置。目前,世界上主要选煤国家都已经用各种模拟实验方法证明了只有在床层由松散过程转为静止于筛板上的时刻,测出的轻重产物的分界处才代表重物层厚。测量仪表必须准确地测出这一信息且将此信息保持到下一个静止期来到之前。

二是要求浮标形状对床层的阻力要小

这个阻力越大,将影响浮标上下运动的自由度,造成浮标不能及时输送出自身存在的位置信号,使信号滞后。三是要求将浮标设计成自由浮标,尽量减少浮标在垂直运动中的机械阻力。

通过将近十次的设计方案迭代升级,最终昆明滇重矿机在本模块中采用了独特的轴向子弹头形浮标,这样可以最大限度地减小浮标上下运动的阻力,提高测量灵敏度。另外,为保证浮标垂直方向的灵活运动,并克服由于浮标高度增加而产生附加受力的影响,将测杆加粗加厚。支架上增设了用于支撑测杆的滑轮组数,采用高强度支撑结构来保证测量系统工作的可靠性。

2、跳汰机自动排料控制

跳汰机自动排料驱动装置如下:交流变频调速驱动装置,直流电动机调速驱动装置,滑差电磁离合器调速驱动装置,液压油缸驱动装置等。无论采用哪种装置,都应该使重物料得到适度而均匀的排放,以满足生产的需要。在昆明滇重矿机的出厂设置中,可根据跳汰机和现场的具体情况选定驱动装置,通过液压油缸驱动的闸板排料,可用带积分分离的PID控制技术,通过PLC输出模块控制闸板的开度来自动调节排料量的大小,以保证一定的床层厚度。

3、数控风阀

采用可编程序控制器(PLC)作为控制核心,彩色触摸显示操作屏作为人机界面],可根据煤质的变化和产品的需求调整风阀的频率、进气期、膨胀期、排气期、休止期和相位等参数,在一、二段休止期末,分别输出浮标采样控制信号,从而保证床层输出信号的准确性。 跳汰周期是进气期、膨胀期、排气期和休止期之和。在同一个产品段内,各分选室问的进气期、排气期分别同步动作,以免打乱床层。不同的产品段(如矸石段、中煤段)间可以同相或反相动作,一台跳汰机的各分选室工作在共同的跳汰周期,该跳汰周期的值等于各分选室要求跳汰周期的最大值。系统中预制了多种风、水操作制度,供操作工选择使用。运行过程中,操作工可根据煤质的变化情况随时进行调整。

跳汰周期是进气期、膨胀期、排气期和休止期之和。在同一个产品段内,各分选室问的进气期、排气期分别同步动作,以免打乱床层。不同的产品段(如矸石段、中煤段)间可以同相或反相动作,一台跳汰机的各分选室工作在共同的跳汰周期,该跳汰周期的值等于各分选室要求跳汰周期的最大值。系统中预制了多种风、水操作制度,供操作工选择使用。运行过程中,操作工可根据煤质的变化情况随时进行调整。

4、给料控制模块

跳汰机给煤量的大小直接关系到总风量和水量的大小,因此,昆明滇重矿机根据用户的需求,可以在缓冲仓下给煤机上增加变频调速器,通过调节变频调速器的频率调节给煤量的大小,以保证给煤量的稳定。

[未完待续]